Hotline: +84 972.004.415

Hotline: +84 972.004.415

0 đ

PHẦN MỀM NCG CAM - High Speed Machining

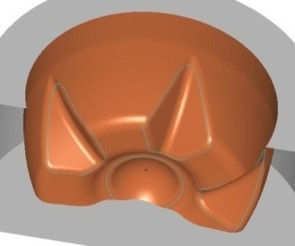

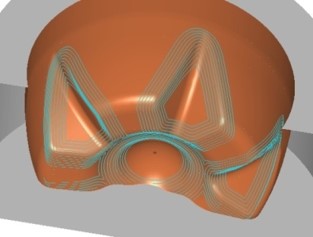

Các bộ phận phức tạp lòng khuôn, điện cực, các chi tiết khuôn cỡ lớn dễ dàng sử dụng Phần mềm CAM độc lập của NCG CAM. Phần mềm 3D CAM nâng cao mạnh mẽ, đáng tin cậy và giá cả phải chăng. NCG CAM hoàn hảo cho gia công khuôn mẫu, khuôn dập, nguyên mẫu đúc hoặc in 3D và gia công bề mặt chính xác tốc độ cao.

.jpg)

NCG CAM là một hệ thống CAM độc lập cung cấp giải pháp HSM CAM dễ sử dụng, tích hợp với các hệ thống CAD và CAM hiện có, bao gồm SmartForm Design ™, Think3 ™, Ansys ™ SpaceClaim ™, CREO ™, Pro / ENGINEER ™ và SolidWorks ™.

NCG CAM tự hào có nhiều tính năng cải tiến. Nó phù hợp với mọi loại hình dạng đặc biệt các hình dạng trong khuôn, tạo ra chuyển động máy cắt trơn tru, tối ưu cho HSM, đồng thời giúp kéo dài tuổi thọ của dao cụ, giảm thiểu mài mòn trên dao cụ và sản xuất các bộ phận có bề mặt hoàn thiện tuyệt vời.

NCG CAM có giao diện rất thân thiện với người dùng, với một chi tiết 3D dạng lòng khuôn thì bạn có thể nhanh chóng tạo ra các chiến lược gia công dễ dàng chỉ trong thời gian ngắn. NCG CAM thực sự hoàn hảo cho việc gia công khuôn mẫu, khuôn dập, nguyên mẫu vật đúc, in 3D và gia công bề mặt chính xác tốc độ cao.

LỢI ÍCH CỦA PHẦN MỀM CHÍNH:

CÁC TÍNH NĂNG CỦA PHẦN MỀM:

Gia công tốc độ cao là gì?

Gia công tốc độ cao (HSM) là khả năng gia công trực tiếp các chi tiết máy bằng cách áp dụng tốc độ trục chính cao để đạt được khối lượng chip thời gian cao mà không ảnh hưởng đến độ chính xác hoặc chất lượng gia công. Điều này sẽ giảm thiểu khả năng mài hoàn thiện và hoàn thiện bằng tay.

HSM phù hợp với 3D và các bộ phận phức tạp có lỗ nhỏ vì nó sử dụng một bước nhỏ; nó không phù hợp với những công việc đơn giản hơn có bước chuyển lớn vì nó thực sự có thể mất nhiều thời gian hơn để vận hành.

Máy công cụ HSM thực có tốc độ trục chính từ 30.000 - 100.000 vòng / phút (thường nhanh hơn 5 - 10 lần so với máy đa dụng), nhưng các loại máy công cụ khác có thể được điều khiển để đạt được tốc độ trục chính cao hơn theo cách tương tự. Kết quả của việc này là tăng hiệu quả sản xuất và giảm thời gian đưa ra thị trường.

Gia công tốc độ cao khác với các loại gia công khác như thế nào?

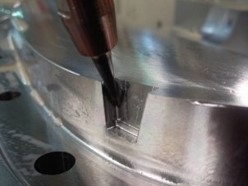

Tạo đường chạy dao

Điều quan trọng là hệ thống CAM được sử dụng phải phù hợp với HSM và cả để gia công với lưỡi cắt chèn carbide. Một hệ thống CAM tạo ra các đường chạy dao kém có thể dẫn đến giảm tốc độ tiến dao, giảm tuổi thọ dao cắt và chất lượng hoàn thiện kém, cộng thêm nhu cầu đánh bóng. Tóm lại, đó là những chi phí bổ sung có thể tránh được.

Một đường chạy dao được lập trình cho máy ở tốc độ 2000mm / phút sẽ chỉ đạt trung bình 60% số này trên một bộ phận điển hình. Hầu hết các hệ thống CAM ngày nay vẫn là đường dao thông thường ở nhiều khu vực, gây ra ứng suất quá mức và mài mòn các đầu được insert carbide hoặc các dụng cụ carbide rắn (solid) và việc cắt “trong không khí” vẫn được nhìn thấy dẫn đến mất nhiều giờ không hiệu quả.

Đường chạy dao tới Bộ điều khiển Công cụ Máy

Với HSM, các bước di chuyển hướng tâm nhỏ được sử dụng để duy trì tốc độ tiến dao, có nghĩa là có nhiều dữ liệu hơn và do đó các tệp dài hơn nhiều so với các phương pháp gia công tiêu chuẩn.

Cách tốt nhất để đưa các tệp lớn vào máy công cụ một cách nhanh chóng, để máy xử lý, là sử dụng một số đặc tính tính toán của bộ điều khiển mới hơn, có khả năng kết nối mạng. Dữ liệu có thể được truyền từ đĩa cứng máy tính vào bộ điều khiển với tốc độ 10Mbs hoặc nhanh hơn 1000 lần so với truyền qua cáp nối tiếp như RS232 ở tốc độ 9600 baud.

Bộ điều khiển máy công cụ

Hầu hết các bộ điều khiển mới hơn (Heidenhain TNC530, Siemens 840D, Hurco Ultimax) có thể xử lý số lượng lớn dữ liệu rất nhanh chóng; thường là 300XYZ khối / giây (chu kỳ 3 mili giây). Loại tốc độ xử lý này là cần thiết khi thực hiện các vết cắt rất nhanh, để đạt được bề mặt chất lượng cao.

Một số bộ điều khiển máy công cụ cũ hơn (Fagor) có thể tách quá trình này và có một PC bên ngoài chuyển đổi mã CNC thành dữ liệu nhị phân của máy công cụ để xử lý trong bộ điều khiển. Điều này làm cho máy công cụ nằm lại, làm giảm tải trên mỗi răng trên mỗi miếng chèn, gây ra sự cọ xát có thể làm cứng một số thép như P20 và H13. Gia tốc trở lại thép sau đó dẫn đến việc cắt không liên tục trong suốt quá trình làm việc, điều này làm giảm đáng kể tuổi thọ của các dụng cụ cacbua.

Gia công tốc độ cao khác với các loại gia công khác như thế nào?

Máy công cụ

Các trung tâm gia công tốc độ cao rất đắt tiền, vì chúng sử dụng trục chính có mô-men xoắn thấp, nhưng tốc độ rất cao. Tốc độ trục chính cao HSM được yêu cầu để gia công hiệu quả các chi tiết nhỏ và tránh gãy dụng cụ, thường từ 35.000 - 100.000 RPM và được cân bằng đặc biệt và không rung.

Thiết kế máy công cụ rất quan trọng, một số nhà chế tạo máy công cụ sử dụng bảng văn phòng phẩm để tạo độ cứng hơn và điều này cũng giúp các nhà chế tạo máy công cụ hiệu chỉnh máy tốt hơn vì khối lượng chuyển động là không đổi. Việc tăng tốc và giảm tốc do đó có thể được tính toán và kiểm soát tốt hơn, nhưng điều này có thể tốn kém. Máy có bàn di chuyển (XY) thường có giá cả phải chăng hơn, nhưng do trọng lượng của công việc ảnh hưởng đến quán tính của chuyển động máy, do đó, tính toán hoặc bù cho gia tốc và giảm tốc sẽ tổng quát hơn. Độ cứng có thể không lớn bằng đối với máy làm giàn.

Khoảng 60% nhiệt nằm trong chip; bằng cách loại bỏ các chip này ở tốc độ cao như vậy sẽ giữ cho dụng cụ và bộ phận mát hơn. Điều này cũng tạo ra lực cắt thấp hơn và do đó ít rung động hơn. Tất cả những điểm này mang lại độ chính xác và độ hoàn thiện bề mặt tốt hơn.

Dụng cụ cắt

Ban đầu chỉ có lưỡi cắt thép tốc độ cao (HSS), loại thép công cụ bị mài mòn quá nhanh. Chúng hiện đã được thay thế bằng các loại và lưỡi cắt dao khác nhau và dao cắt carbide rắn (solid), có thể làm những việc mà các thiết bị tương đương HSS phải vật lộn để thực hiện một cách dễ dàng.

Tuy nhiên, những lưỡi cắt carbide này kém linh hoạt hơn lưỡi cắt HSS; họ mong đợi điều đó hơn, họ không thích tải sốc (đột ngột) và họ cần phải duy trì tải liên tục. Điều này có nghĩa là đầu ra của các đường chạy dao do hệ thống CAM phải được viết phù hợp cho lưỡi cắt carbide (solid) và lưỡi cắt cũng phải có hình dạng cắt chính xác cho HSM và vật liệu.

Tại sao NCG CAM lại phù hợp với gia công tốc độ cao?

NCG CAM được viết có chủ đích với HSM và có nhiều tính năng được thiết kế để tối ưu hóa các điều kiện cắt để gia công nhanh hơn. Hợp tác chặt chẽ với các nhà sản xuất máy và công cụ cắt chuyên nghiệp, NCG CAM tối ưu hóa các đường chạy dao để gia công thép khuôn có lưỡi cắt insert và dụng cụ cắt carbide rắn (solid).

Các đường chạy dao được thiết kế cho HSM

NCG CAM tạo đường chạy dao như một quy trình hai giai đoạn. Giai đoạn đầu tiên là tạo các đường chuyền, chúng sẽ trở thành đường chạy dao.

Giai đoạn thứ hai là chèn các chuyển động liên kết mô tả cách dụng cụ di chuyển từ vị trí ban đầu đến chi tiết gia công, hướng cắt của nó, cách nó liên kết từ đường cắt này sang đường cắt khác và các chuyển động nhanh của nó và có thể thực sự nhanh trong gia công- mảnh. Điều này có thể tiết kiệm rất nhiều thời gian, đặc biệt là khi chỉ định phay một chiều trong đó các đường chuyền là 'mở' và cần phải di chuyển nhanh từ cuối đường chuyền này sang đầu đường chuyền tiếp theo. Trong trường hợp các hệ thống CAM thông thường sẽ thu vào mặt phẳng cắt Z, NCG CAM giữ dao cắt trong chi tiết gia công.

Bằng cách có bán kính nhỏ ở các góc bên trong của đường đèo hoặc dốc, NCG CAM cho phép có sự chuyển đổi lớn hơn giữa các trục, loại bỏ mọi dấu vết và tối đa hóa tốc độ. NCG CAM có bán kính nhỏ giữa tất cả các thay đổi hướng, duy trì nguồn cấp dữ liệu và giảm thiểu tải sốc (tải đột ngột) trên lưỡi cắt và máy; vì vậy thích hợp cho lưỡi cắt chèn carbide.

Đường dốc xoắn được sử dụng trong NCG CAM để làm sạch khu vực bên dưới lưỡi cắt khi nó đi vào gia công giúp kéo dài tuổi thọ máy cắt.

.jpg)

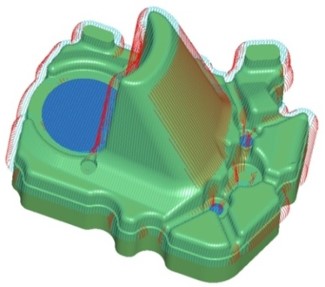

Area Clearance Roughing - Chiến lược gia công thô

Dữ liệu gia công thô bề mặt tự động của NCG CAM phù hợp với tất cả các dạng 2D hoặc 3D, tạo ra chuyển động cắt mịn, tối ưu cho HSM trong khi vẫn duy trì độ chính xác của chi tiết, tuổi thọ của dụng cụ cắt và tuổi thọ của máy công cụ.

Khi các đường chạy dao truyền thống có các góc nhọn, NCG CAM tạo ra các chuyển động vòng cung. Khi được xử lý sau cho bộ điều khiển máy công cụ, chúng được xuất ra dưới dạng chuyển động nội suy vòng tròn. Kết quả là một bộ phận được lập trình cho máy ở tốc độ 2000mm / phút sẽ đạt được tốc độ tiến dao này trên toàn bộ công việc. Lợi ích trước mắt là cải thiện thời gian gia công lên đến 50% so với các hệ thống CAM thông thường.

Khi chuyển từ mức Z này sang mức Z khác, tiếp xúc được duy trì giữa lưỡi cắt và thép. Điều này giúp giảm tải va đập và cải thiện tuổi thọ của dụng cụ. Phay leo có thể được duy trì mọi lúc và NCG CAM có thể là dốc xoắn hoặc dốc nghiêng xuống cấp Z tiếp theo. Khi gia công thô không có khả năng tạo ra các chuyển động lao thẳng đứng, điều này có thể nhanh chóng làm phoi và gãy dụng cụ carbide.

Tất cả các lưỡi cắt và giá đỡ dụng cụ đều được bảo vệ chống va chạm để tối đa hóa hiệu quả và hình ảnh hóa mô hình của bộ phận được gia công có sẵn ở mọi giai đoạn của quá trình sản xuất.

Rest Roughing - Chiến lược gia công bán thô (vét góc)

Sau khi gia công thô chi tiết, thường sẽ có nhiều khu vực mà lưỡi cắt lớn hơn không thể gia công. Điều này có thể là do chi tiết có bán kính nhỏ hơn đường kính máy cắt, các chi tiết bề mặt bị dốc đi và các hốc mà lưỡi cắt đơn giản là không thể cắt vào.

Gia công thô phần còn lại có thể xác định các khu vực chưa gia công của chi tiết và tạo mô hình gốc 3D. Từ mô hình gốc này, phần mềm có thể tính toán một đường chạy dao gia công thô mới, chỉ gia công các bộ phận chưa được gia công của công chi tiết, loại bỏ bất kỳ đường cắt không khí lãng phí nào.

Gia công thô phần còn lại cũng có thể được sử dụng khi gia công vật đúc. Các đường chạy dao có thể được cắt lại thành mô hình bề mặt khác; kết quả là đường chạy dao nhanh chóng để tạo và cắt nhiều hoạt động chạy dao, cắt không khí và thời gian thiết lập.

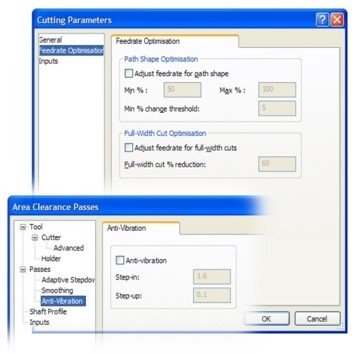

Vibration Free Machining - Gia công không rung

Khi tạo khe hở diện tích hoặc đường chạy dao gia công thô lõi, NCG CAM có tùy chọn gia công chống rung. Tính năng này giúp giảm đáng kể độ rung, một tính năng quan trọng đối với tất cả các thợ gia công. Điều này giúp duy trì các điều kiện cắt nhất quán, kéo dài tuổi thọ của máy công cụ và dụng cụ cắt. Đổi lại, điều này tạo ra một bộ phận chính xác hơn ở giai đoạn gia công thô và gia công bán thô, cho phép các đường chạy dao hoàn thiện cung cấp các bộ phận chính xác hơn một cách nhất quán với bề mặt hoàn thiện tốt, tiết kiệm cả thời gian và tiền bạc. Điều này được thực hiện bằng cách giữ lưỡi cắt khỏi thành bên khi cắt đáy và nâng lưỡi cắt lên một chút khi cắt hai bên.

Feed-Rate Optimisation - Tối ưu hóa tốc độ cắt

NCG CAM có tối ưu hóa tốc độ tiến dao để giải phóng diện tích, core roughing, rest roughing và gia công water-line. Phần mềm nhận biết được các điều kiện cắt, nếu đường chạy dao hiện tại đang gia công các góc mà lưỡi cắt sẽ tiếp xúc với toàn chiều rộng, NCG CAM sẽ nhìn trước và điều chỉnh tốc độ tiến dao xuống để tránh làm quá tải lưỡi cắt, duy trì độ chính xác và kéo dài thời gian chạy dao -tuổi thọ dao cụ.

Khi NCG CAM đang thực hiện di chuyển lối vào dốc để gia công thô trong khoảng trống, tốc độ tiến dao dốc sẽ được sử dụng. Khi máy cắt ở độ sâu, tốc độ cắt cũng có thể giảm vì lần cắt đầu tiên này sẽ là toàn bộ chiều rộng của lưỡi cắt. Sau đó, tốc độ này được đưa trở lại tốc độ tiến dao bình thường khi lưỡi cắt không cắt hết chiều rộng.

.jpg)

Waterline ( Z –Level ) Machining Using Surface Contact Angles - Sử dụng góc tiếp xúc bề mặt

Khái niệm đặt các cung tròn trong các đường chạy dao được áp dụng cho tất cả các nguyên công gia công khác. Gia công mức Z (waterline) khi được sử dụng để gia công bán tinh, có các cung làm phẳng trong đường chạy dao để duy trì các điều kiện cắt đồng đều. Nó cũng có thể được sử dụng để hoàn thiện gia công các khu vực dọc hơn của một bộ phận. Nếu một góc dốc được chỉ định, ví dụ từ 30 ° - 90 °, các khu vực dốc hơn sẽ được gia công, để lại các khu vực nông hơn trong khoảng 0 ° - 40 ° để có các chiến lược phù hợp hơn.

Các tùy chọn liên kết cho đường waterline bao gồm gia công hai hướng và một chiều. Gia công hai hướng sẽ duy trì tiếp xúc với chi tiết bằng cách phay lên một cấp, sau đó phay thông thường ở cấp tiếp theo nhưng chỉ nên được sử dụng cho gia công không quan trọng. Phay một chiều là hướng cắt mặc định, với các tùy chọn cho phay thông thường và phay hai hướng để duy trì tuổi thọ của dao, độ chính xác và độ hoàn thiện bề mặt tốt.

Raster Machining & Perpendicular Raster Machining

Các đường chạy dao Raster được sử dụng để gia công tinh cùng với các góc tiếp xúc của dao cắt nông và dốc và một quy trình gia công khác, điển hình là waterline. Đường chạy dao raster có thể rất nhanh chóng tạo ra một đường chạy dao cho các khu vực nông hoặc bộ phận, thường sử dụng góc tiếp xúc của dao cắt trong khoảng 0 ° - 40 ° và waterline 30 ° - 90 °.

Cách tiếp cận này sử dụng sự kết hợp gia công tốt nhất để hoàn thiện các bề mặt 3D phức tạp và có thể được sử dụng trên các máy phay CNC cũ hơn hoặc các máy tốc độ cao, duy trì tốc độ tiến dao không đổi và loại bỏ sự tồn tại.

Các đường chạy dao raster vuông góc được sử dụng để gia công tinh toàn bộ chi tiết với độ hoàn thiện bề mặt không đổi và đồng thời duy trì hướng phay lên cao. Đường raster vuông góc như nó gợi ý, các máy sử dụng đường raster đi theo một hướng. Nó loại bỏ các đường chuyền trên các mặt dốc song song với hướng cắt và sau đó lấp đầy các khoảng trống bằng một đường chạy dao raster khác ở góc 90 ° so với trước đó, do đó duy trì độ hoàn thiện bề mặt.

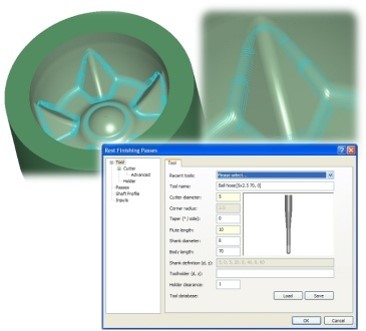

Rest Finishing Machining - Gia công hoàn thiện phần còn lại

Phần hoàn thiện còn lại hướng đến bán hoàn thiện và hoàn thiện các căn góc bên trong. Khu vực được gia công được giới hạn bởi một dao cắt tham chiếu, do người sử dụng xác định. Dao cầu được sử dụng, các khu vực dốc được ngăn cách với khu vực nông, giống như tất cả các loại đường chuyền khác, máy cắt và giá đỡ được bảo vệ khỏi bị khoét. Các đường chuyền giống như xoắn ốc cho phép duy trì hướng phay ở các khu vực nông. Ở những khu vực dốc, lưỡi cắt được giữ trên bộ phận càng nhiều càng tốt, giảm bớt bất kỳ đường cắt không khí nào.

Pencil Milling - Phay vét góc

Quy trình phay Pencil Milling là để hoàn thiện các góc mà nếu không thì có thể để lại dấu đỉnh từ các hoạt động gia công trước đó. Điều này lý tưởng để gia công thành các góc có bán kính bề mặt giống với bán kính góc của dao cắt.

Phay Pencil Milling một lần mang lại độ hoàn thiện bề mặt cao, sẵn sàng cho việc đánh bóng. Khi gia công, đường chạy dao duy trì phay leo như mặc định và có thể được sử dụng cùng với các góc tiếp xúc của dao. Như với tất cả các đường chạy dao trong NCG CAM.

Parallel Pencil Milling - Phay Pencil Milling với đường dao song song

Phay Pencil Milling Parallel là rất quan trọng để loại bỏ lượng còn lại ở các khu vực chi tiết với các dao cắt rất nhỏ. Bất kỳ phương pháp nào khác sẽ tạo ra độ hoàn thiện bề mặt kém hoặc làm cho lưỡi cắt bị gãy không cần thiết.

Phay Parallel Pencil Milling là một phần mở rộng của phay Pencil Milling , trong đó người dùng có thể xác định số lượng và bước chuyển của nhiều lần đi qua hai bên của đường chạy dao Pencil Milling.

Điều này đặc biệt hữu ích khi dụng cụ cắt trước đó không thể gia công tất cả các bán kính góc bên trong theo kích thước. Nhiều đường dao này, sẽ gia công bán kính bên trong còn lại và bất kỳ vật liệu bổ sung nào do dụng cụ cắt trước đó để lại, gia công từ bên ngoài vào trong góc. Điều này tạo ra một bề mặt hoàn thiện tốt theo hình thức thật và có thể được sử dụng kết hợp với các góc tiếp xúc của máy cắt.

Việc áp dụng NCG CAM trên Shop-floor giúp giảm thời gian gia công lên tới 95% đối với Công Ty Dynamic Die & Steel (Sheffield) Ltd

Được thành lập từ năm 1970, Dynamic Die & Steel (Sheffield) Ltd, Sheffield, Vương quốc Anh, cung cấp giải pháp phụ trợ hoàn chỉnh, chuyên gia công trong ngàng công nghiệp trung bình đến hạng nặng các dụng cụ rèn lớn cho nhiều ngành công nghiệp bao gồm hàng không vũ trụ, khai thác mỏ và vận tải.

Dynamic Die & Steel (Sheffield) Ltd đang tìm kiếm một hệ thống shop-floor CAM phù hợp với các trung tâm gia công tốc độ cao của họ, nhằm giải quyết nhu cầu quay vòng nhanh chóng khi sản xuất các dụng cụ khuôn rèn rất lớn.

Kết quả từ việc mua NCG CAM

“NCG CAM là một hệ thống lập trình 3D rất mạnh mẽ. Tốc độ mà chúng tôi tạo ra các đường cắt rất lớn cần thiết để sản xuất khuôn lớn 2 mét là đáng kinh ngạc và đã cho phép chúng tôi vận hành gia công trên các máy công cụ tốc độ cao của chúng tôi.

Hơn hết, khách hàng của chúng tôi đã rất ngạc nhiên khi chúng tôi có thể xoay vòng một bộ công cụ nhanh chóng như thế nào, cho phép chúng tôi giữ giá cả rất cạnh tranh ”.

- Andy Farmer, Giám đốc điều hành, Dynamic Die & Steel (Sheffield) Ltd

Somers Forge Tăng năng suất lên đến 10 X bằng cách sử dụng NCG CAM để lập trình

Với hơn 130 năm kinh nghiệm trong lĩnh vực kỹ thuật nặng, Somers Forge, West Midlands, Vương quốc Anh là một trong những bậc thầy rèn khuôn hàng đầu ở Châu Âu, làm việc trong nhiều loại vật liệu khác nhau, từ thép cacbon đến siêu hợp kim và hợp kim màu chuyên dụng.

Somers Forge đáp ứng một loạt các yêu cầu cho ngành công nghiệp thế giới bằng cách sử dụng các cơ sở toàn diện trong nhà, bao gồm hàng hải, năng lượng, dầu mỏ, quốc phòng và hàng không vũ trụ và đang khám phá nhiều con đường hơn như gia công khuôn và khuôn.Somers Forge đang tìm kiếm một gói phần mềm CAM dễ sử dụng, đáng tin cậy phù hợp với lập trình shop floor, tương thích với SolidWorks và các công cụ máy DEPO của họ.

Kết quả từ việc mua NCG CAM

“Somers Forge đã tạo dựng được danh tiếng quốc tế về việc kết hợp thành công công nghệ tốt nhất, chẳng hạn như NCG CAM, với các kỹ năng chất lượng truyền thống.”

Stephen Abbott, Giám sát CNC

Chi tiết Liên hệ đại lý NCG CAM tại Việt Nam:

Tư vấn kỹ thuật:

HotLine: +84 972004415

Email: uoc.nguyen@softone.net.vn

Xin trân trọng cảm ơn !